Indicateurs de performance :

| Indicateur | Avant | Après | Gain |

|---|---|---|---|

| Cadence de production | 47 coups/min | 50 coups/min | +6,4 % |

| Taux de non-conformité lié à la salissure | 8 % | < 2 % | -75 % |

| Stabilité du produit en dosage | moyenne | élevée | +40 % de régularité |

Réduction de l’effet de vague sur ligne de conditionnement

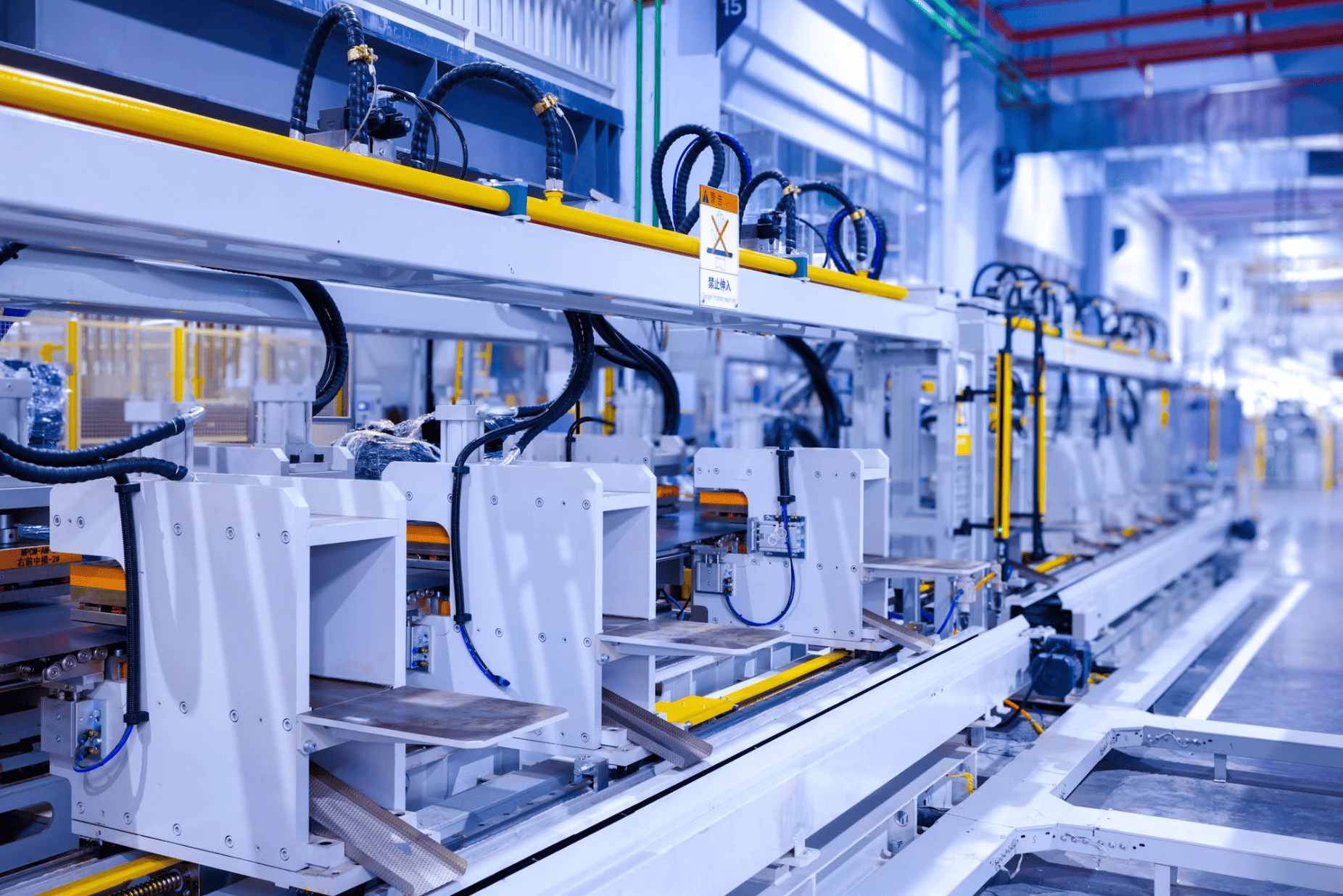

Un acteur du secteur agroalimentaire faisait face à un effet de vague sur ses lignes de conditionnement, provoquant des débordements et une perte de cadence. Ce phénomène nuisait à la qualité visuelle des produits et à l’efficacité globale de la production.

Approche IA et simulation pour stabiliser le flux produit

L’équipe a mené une analyse complète des paramètres machines, suivie de simulations numériques (CFD) pour comprendre le comportement du liquide. Un dispositif vibratoire intelligent a ensuite été développé et testé sur une ligne pilote. Synchronisé avec les cycles de production, il permet de neutraliser le mouvement du liquide tout en conservant la cadence.

Amélioration mesurable de la stabilité et du rendement

Les essais ont montré une réduction significative des débordements, une meilleure stabilité produit et un retour à la cadence nominale. La solution, peu énergivore et compatible avec les installations existantes, est en cours de déploiement sur d’autres lignes.

Meilleure stabilité produit

Les données issues des capteurs ont confirmé une forte diminution des oscillations internes du liquide, rendant le processus de remplissage plus homogène.

Réduc de non-conformités visuelleson

Les produits sortant de ligne présentent désormais une surface propre et régulière, réduisant drastiquement les défauts d’aspect liés à l’effet de vague.

Gain de cadence

Grâce à la stabilisation du comportement fluide, les cycles de production ont pu être accélérés sans impact sur la qualité ni sur le dosage.

Un acteur international du secteur agroalimentaire a sollicité Koïno pour résoudre un problème récurrent sur ses lignes de conditionnement : un effet de vague provoquant des débordements et des arrêts machines.

L’objectif du projet : stabiliser le comportement des produits liquides ou semi-liquides lors du transport tout en maintenant la cadence de production.

Grâce à une approche combinant analyse data, simulation physique (CFD) et prototypage mécanique, une solution innovante a été testée avec succès sur ligne pilote, ouvrant la voie à un dépôt de brevet et à une industrialisation internationale.

Dans le conditionnement de produits fluides, un phénomène d’onde interne se produit lors des phases de transfert rapide.

Ce mouvement parasite génère :

L’enjeu était de réduire les effets de vague sans modifier la cadence ni la configuration de ligne, tout en garantissant la compatibilité avec différents types de produits.

L’équipe Koïno a d’abord réalisé un audit complet du process : observation terrain, relevés des vitesses machine et analyse des paramètres de dosage.

Les données ont permis de caractériser précisément le comportement fluide-mécanique des produits sur ligne.

À partir des mesures collectées, des simulations CFD (Computational Fluid Dynamics) ont été réalisées pour reproduire l’effet de vague et tester virtuellement plusieurs correctifs :

Ces études ont permis d’identifier les fréquences et amplitudes optimales pour contrer l’onde sans dégrader le cycle machine.

Une solution vibratoire intelligente a été développée et testée sur une ligne pilote.

Ce dispositif, intégré à l’environnement machine existant, permet de neutraliser le mouvement du liquide par une vibration contrôlée et synchronisée.

Les essais ont été réalisés en conditions industrielles avec captation vidéo et instrumentation (capteurs de déplacement et caméra rapide).

Les données issues des tests ont été analysées via Python et Power BI pour comparer les performances avant/après intégration.

Une matrice d’évaluation multicritères (Matrice Pugh) a ensuite permis de confirmer la supériorité du système vibratoire par rapport aux autres approches testées.

Ce projet illustre la capacité de Koïno à combiner ingénierie, data science et innovation IA pour résoudre des problématiques de production complexes.

Grâce à une approche intégrée — du diagnostic à la validation terrain — l’équipe a permis à un industriel de gagner en performance, qualité et fiabilité, tout en respectant les contraintes opérationnelles.

1. Quelle était la problématique industrielle ?

Un effet de vague limitant la cadence et générant des pertes sur des lignes de conditionnement fluide.

2. Comment la data et la simulation ont-elles aidé ?

Elles ont permis de modéliser le phénomène, de tester virtuellement plusieurs scénarios, puis d’optimiser les paramètres avant essai réel.

3. Cette méthode est-elle généralisable ?

Oui, la même démarche s’applique à tout processus industriel impliquant des flux liquides ou semi-liquides sensibles aux accélérations.